Содержание

- 1 Бизнес-идея: Производство шлакоблоков

- 2 Технология производства состава шлакоблоков – особенности используемого оборудования и этапы изготовления

- 3 Бизнес план производства шлакоблоков

- 4 Производство шлакоблоков в домашних условиях

- 5 Как основать доходный бизнес по производству шлакоблоков

- 6 Производство шлакоблоков: как наладить выгодный бизнес

- 7 Изготовление шлакоблоков

- 8 Сколько можно заработать на производстве шлакоблоков

Бизнес-идея: Производство шлакоблоков

Начальные инвестиции: 200 тыс. руб.

Ежемесячная прибыль: 100 тыс. руб.

Срок окупаемости проекта: 2-3 мес.

С учетом того, что технология производства шлакоблоков очень простая, спрос на продукцию существенный (за счет низкой цены), при этом для организации небольшого производства требуются минимальные вложения (до 100 тыс. руб.) все эти факторы говорят, о том, что данный вид деятельности идеально подходит для начала бизнеса.

Шлакоблок (стеновой камень) — это строительный материал, используемый при строительстве и возведение несущих стен, перегородок и тд. Изготавливается методом вибропрессования раствора бетона в специальной форме. Шлакоблоки это экономичный строительный материал, в качестве основного сырья используется цемент и наполнитель (шлак, щебень, отходы кирпича, гравий, песок, керамзит, перлит, ракушечник и другое).

Процесс производства и необходимое оборудование

Процесс производства шлакоблоков состоит из следующих основных стадий:

- Подготовка бетона;

- Производство блоков;

- Подсушка блоков;

- Складирование блоков.

Минимальный набор оборудования, требуемый для начала деятельности:

- Вибросито (очистка сырья);

- Бетоносмеситель (подготовка смеси);

- Вибростанок (формовка блока).

Разберем два эконом варианта по организации деятельности по производству шлакоблоков.

Вариант № 1: выпуск готовой продукции до 75 блоков в час.

- Бетоносмеситель Б-165 — 15800 руб.

Объем: 160 л.

Мощность: 0,85 Квт в час

Вес 54 кг - Вибросито — 13109 руб.

Производительность: 4 куб. метра в час.

Мощность: 0,75 квт в час.

Вес: 40 кг - Вибростанок «Гефест-универсал» — 22830 руб.

производительность 75 блоков в час

мощность 0,75 квт в час.;

Количество одновременно формуемых блоков – 3;

ИТОГО: 51739 рублей

Обслуживающий персонал 3 человека.

Вариант № 2: выпуск готовой продукции 45 блоков в час.

- Бетоносмеситель Б-165 — 15800 руб.

Объем: 160 л.

Мощность: 0,37 Квт в час

Вес 55 кг - Вибросито ВС-3 — 42000руб.

Производительность: 5 куб. метра в час.

Мощность: 0,5 квт в час.

Вес: 165 кг. - Вибростанок МАРС- 22000 руб.

Производительность 45 блоков /час;

Мощность: 0,15

Вес: 50 кг

Обслуживающий персонал – 3 человека

ИТОГО: 79800 рублей

Обслуживающий персонал 3-4 человека

Сравнив два варианта, можно сделать вывод, что с точки зрения стоимости оборудования и производительность оптимально выбрать первый вариант комплектации цеха. Данный вариант будет взят за основу при расчете экономической целесообразности начала деятельности.

Технико-экономическое обоснование проекта

Капитальные вложения:

- Покупка оборудования – 51 739 рублей;

- Первоначальный закуп сырья – 100 000 руб.

- Прочие расходы – 50 000 руб.

Итого размер капиталовложений: 201 735 рублей.

Расчет выручки

Расчет выручки произведен исходя из работы в «высокий» сезон (с май по август)

| Производство изделий, в час | 70 |

| Загрузка, в смену, час | 5 |

| Количество смен в месяц | 30 |

| Выработка в месяц, шт | 10 500 |

| Оптовая цена изделия, за 1 шт., руб | 38 |

| Выручка, руб | 399 000 |

| Прибыль | 99 750 |

| Окупаемость | 3-4 мес. |

Комментарии

1

Технология производства состава шлакоблоков – особенности используемого оборудования и этапы изготовления

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Шлакоблок – это условное название строительного блока, который производится посредством технологии вибропрессования бетонного раствора в формах. На сегодняшний день, наряду с пеноблоком и газоблоком, данный стройматериал пользуется большой популярностью в строительной отрасли.

В этой статье мы поговорим об особенностях изготовления данного продукта, о том, какой состав смеси для шлакоблоков используется большинством современных производителей и какое оборудование необходимо для производства такого стенового камня.

Изготовление шлакоблока

В состав раствора для шлакоблока входят такие компоненты:

- Шлак.

- Зола.

- Отходы горения угля или других материалов.

Однако если говорить о реальном производстве, то здесь состав смеси для шлакоблока может быть несколько иным. В него могут входить какие угодно компоненты, которые являются наиболее доступными для конкретного региона.

К примеру, это может быть колотый кирпич, отсев щебня (гранита или обычного камня), песок, гравий, прошедшие обработку опилки, перлит, керамзит, песчано-гравийная смесь и прочие материалы, которые могут использоваться в качестве заполнителя.

Естественно, такие изменения в составе направлены в сторону удешевления стройматериала, однако при грамотном подходе они не ухудшают качества итогового продукта.

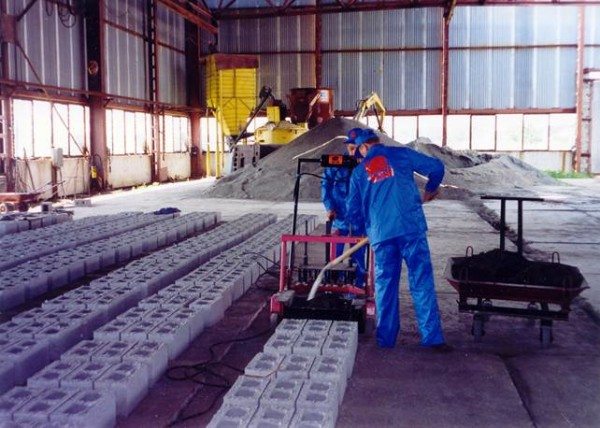

На сегодняшний день производство шлакоблока является частично или полностью автоматизированным. Материал производится на линиях оборудования, которые позволяют выпускать строительные блоки стабильно большими объемами.

Технология производства шлакоблока

Инструкция по изготовлению стройматериалов данного типа включает следующие этапы:

- Приготовление густого бетонного раствора. Как говорилось выше, в состав раствора для изготовления шлакоблока, входит цемент, шлак (отсев) и вода, из которых делается густой замес.

Совет!

Раствор готовится в бетономешалке или смесителе, однако вполне возможно приготовить его вручную при помощи лопат, используя любую емкость.

Для того, чтобы приготовить жесткую смесь потребуются немалые физические усилия.

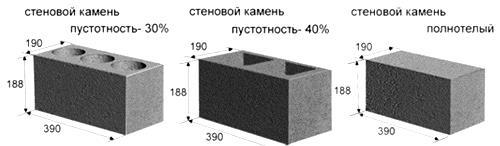

- Готовый раствор загружается в форму. Наиболее распространены емкости, разменами 390 х 190 х 188 мм. Они могут быть как с пустообразователями, так и без них.

- Затем идет уплотнение раствора при помощи прижима или вибрации, после чего продукт вынимается и оставляется на полу или поддоне. Жесткий раствор не позволяет блоку рассыпаться в процессе высыхания.

Процесс вибропрессования в среднем длится от 20 до 30 секунд. Если речь идет о простом вибропрессе, который не оборудован усиленным прижимом, то время вибропрессования может растянуться до 90 секунд.

- Теперь блок должен набрать прочность. Это происходит при естественной температуре в период от 36 до 96 часов. При этом не применяются какие-либо специальные добавки типа фулерона, релаксола и т. д.

- По истечении указанного срока изделия складируются на паллеты.

- Полного затвердевания материал достигает в течение месяца. Необходимая температура при этом составляет 20 градусов по Цельсию.

Совет!

Обязательным условием для набора прочности шлакоблоком является высокая влажность.

В противном случае набор прочности может обратиться в процесс пересыхания, что значительно снизит прочность изделия.

В том случае, если вы используете при производстве ускорители схватывания бетона – набор прочности изделиями будет происходить быстрее. После этого продукт необходимо выложить на поддоны, где будет происходить дальнейший набор прочности.

Преимущества шлакоблоков

- Высокая прочность.

- Приемлемая цена.

- Простота монтажа. Если вы знакомы с особенностями кирпичной кладки, то возвести стену из шлакоблока своими руками для вас не составит никаких проблем.

- Относительно высокая скорость возведения, учитывая довольно большие габариты изделий.

О растворе для изготовления стеновых блоков

Теперь давайте рассмотрим пропорции состава шлакоблока. Данный материал ввиду довольно простой технологии изготовления можно вполне успешно производить в домашних условиях. Естественно, бизнес на этом вы вряд ли сделаете, но для бытовых нужд продукта будет достаточно.

В большинстве случаев пропорции и состав шлакоблока являются такими же, как и при изготовлении обычной цементной смеси. Единственным принципиальным отличием здесь является замена щебня на шлак.

Итак, в состав для производства шлакоблоков входят компоненты в таких пропорциях:

- 1 часть цемента.

- 3 части песка, лучше использовать отсев.

- 5 частей шлака. Лучше использовать керамзит.

Совет!

Для производства шлакоблоков следует использовать цемент марки М400.

Если вы будете использовать в этих целях цемент М500, то его можно добавить в раствор на 10-15% меньше.

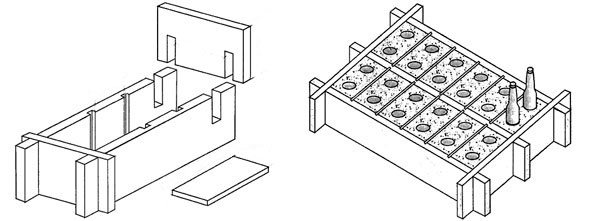

Изготавливаем формы

Для промышленного производства шлакоблоков, изготовления как бизнес используются специальные емкости из металла, вибростолы и прессы, которые спрессовывают бетонную смесь в формах с усилием, составляющим несколько тонн.

Однако в бытовых условиях таким оборудованием для производства шлакоблоков не пользуются, а потому и форма может быть изготовлена из древесины. Конструкций и видов этого изделия существует великое множество. По сути это опалубка, в которую заливается цементный раствор. Её основным предназначением является удерживание продукта до тех пор, пока не застынет раствор.

Несколько советов по изготовлению формы:

- Для того, чтобы застывшее изделие было легко извлечь, емкость часто делают разборной или и вовсе без дна. В таком случае под низ такой опалубки попросту подстилают материал, который не прилипает к цементу, например, целлофан.

- Для создания пустот в блоке могут быть использованы обычные стеклянные бутылки, которые следует наполнить водой (иначе они со временем всплывут). От вас требуется попросту вдавить бутылки в залитый бетон в нужных местах.

Совет!

Лучше использовать вместо бутылок деревянные бруски (получатся квадратные отверстия) или обрезки стальных труб.

Их прикрепляют к днищу формы, надежно зафиксировав.

Производство шлакоблока в домашних условиях

- Готовим смесь средней текучести, как и обычный цементный раствор, используемый для заливки фундамента.

- Перед заливкой в форму, его следует «утрусить». В промышленных условиях для этого используется специальное оборудование. В быту же желательно иметь небольшой глубинный вибратор. Если же его нет, емкость просто простукивается снаружи небольшим молотком.

Это необходимо для того, чтобы все компоненты смеси распределились равномерно, заполнив все пустоты формы. Также простукивание удаляет пузырьки воздуха, которые значительно понижают прочность изделия. - Заливаем бетон. В формах он должен отстояться около 96 часов.

Заключение

Шлакоблок является прочным материалом, технология изготовления которого предельно проста и осуществима даже в домашних условиях. Зная состав шлакоблоков, и изготовив деревянные формы, вы можете делать такую продукцию самостоятельно для бытовых целей, что значительно сэкономит средства из семейного бюджета.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Бизнес план производства шлакоблоков

Начинающие предприниматели, которые ищут свободную нишу на рынке строительных материалов, могут открыть производство шлакоблоков. На такую продукцию постоянно наблюдается повышенный спрос, поэтому предприятие будет приносить хороший доход.

Чтобы дело было успешным, необходимо предварительно просчитать расходы и примерную прибыль. Благодаря этому вы сможете экономически обосновать перспективы проекта. Скачать образец бизнес плана с расчетами совершенно бесплатно вы можете на нашем сайте.

Обратите особое внимание на его основные разделы:

- Описание рынка;

- Производственный процесс;

- Оборудование;

- Сырье;

- Технология;

- Хранение готовой продукции;

- Финансовые расчеты;

- Перспективы расширения бизнеса.

На рынке строительных материалов наблюдается высокий уровень конкуренции, но, несмотря на это, если ответственно подойти к организации дела, можно вывести его на прибыльный уровень и получать стабильный доход. Готовые бизнес планы для малого бизнеса, в которых подробно описаны особенности отрасли, помогут вам минимизировать все риски и достичь положительных результатов.

Производство шлакоблоков в домашних условиях

При недостаточных денежных средствах для первоначальных вложений в мини завод по производству шлакоблока, существует вариант начать изготовление последних с минимальными затратами в домашних условиях.

Это один из самых простых, но достаточно трудоемких видов домашнего бизнеса. Наполнителем может быть не только отсев, но другие природные или производственные материалы:

В зависимости от месторасположения и наличия наиболее доступных наполнителей, можно выбрать наиболее приемлемый вариант.

Следует заметить, что желательно использование портландцемента не менее марки 400. В противном случае его расход следует увеличить на 15%.

Первым делом следует определиться с формой будущего шлакоблока, ведь чем больше в нем пустых образований, тем экономически выгоднее становится производственный процесс.

Пример форм указан на рисунке.

Наиболее оптимальная форма шлакоблока — с двумя большими квадратами. В этом случае количество наполнителей требуется в размере 60% по сравнению с другими формами для станков.

Для начала производственной деятельности необходима ровная площадка с минимальной площадью 200 квадратных метров квадратных. Из оборудования следует приобрести небольшой вибропресс с формой 1-2 блока производимых за один цикл. Станок для производства шлакоблоков можно изготовить своими руками (это не займет много времени). Основным его преимуществом будет являться низкая стоимость.

Изготавливаем самодельный станок для производства шлакоблоков

Для изготовления вибропропресса необходимо иметь в наличии следующие ресурсы: металл (стальной лист), чертеж станка, электрический двигатель и сварку.

Электрический двигатель будет выполнять главную роль — вибрирующего элемента, который с помощью резиновых подушек будет крепиться к матрице.

Прежде всего, необходимо изготовить форму для будущих шлакоблоков – с помощью длинных досок, как показано на рисунке.

Для легкого извлечения изделия, ее желательно покрасить. При заливании в нее раствора пустоты формируются нажатием бутылки из-под шампанского. Из швеллеров сваривают два прямоугольника — фундамент и основание. К углам фундамента прикрепляют пружины, а к основанию следует приварить стальной лист поверхности. Фундамент и поверхность стола собираются вместе, а с обратной стороны основания крепится двигатель.

Реализация изготовленных шлакоблоков

В целях экономии затрат на погрузку, транспортировку и разгрузку шлакоблоков, можно приступить к их изготовлению непосредственно на площадке заказчика.

В самом начале производственной деятельности, возможно, придется снизить розничную цену, для составления достойной конкуренции и получения положительных отзывов от клиентов, и как следствие — последующие рекомендации друзьям и знакомым.

Как основать доходный бизнес по производству шлакоблоков

Производство шлакоблоков как бизнес – востребованный вид предпринимательства на современном рынке. Шлакоблок (становой камень) активно используется в строительстве при возведении помещений. Грамотно организованный бизнес по производству этого материала не требует значительных вложений и приносит доходы уже в первые месяцы работы.

Потребительская привлекательность шлакоблоков

Популярность шлакоблоков основана на оптимальном соотношении цены и функционального применения. Анализ рыночной динамики свидетельствует, что за последние годы популярность этого строительного продукта упрочилась и возросла.

Шлакоблоки становятся основным материалом при возведении:

- домов;

- приусадебных построек;

- гаражей;

- хозяйственных и подсобных строений;

- мастерских;

- производственных цехов;

- складских помещений.

К тому же кладка из шлакоблоков обходится в 2 раза дешевле аналогичного строительства из кирпича или бетона.

Универсальность применения блочного материала дополняется еще такими привлекательными характеристиками:

- доступная цена;

- оптимальные размеры;

- высокая прочность;

- небольшой вес;

- приемлемая износоустойчивость;

- простота в использовании.

- высокие изоляционные свойства (шумо- и теплоизоляция).

Анализ потребительской привлекательности шлакоблоков позволяет отнести их изготовление в удачные бизнес-идеи по производству строительных материалов.

На начальном этапе производства

В состав сырьевой смеси для изготовления блочных изделий обязательно входят вода и цемент. Остальные компоненты могут варьироваться. В качестве наполнителей используют:

На стартовом этапе организации производства понадобятся:

- цемент (не ниже марки М400);

- наполнители;

- подача воды;

- формы или станок по изготовлению шлакоблоков;

- бетономешалка;

- ровная площадка.

Вначале важно определиться с формой шлакоблоков, показателями их пустотности. По отзывам производителей и потребителей, наиболее универсальными признаны такие параметры:

- форма – 2 пустотелых квадрата;

- пустотность – 40%.

Определившись с основными показателями по форме и свойствам, приступают к овладению основными технологическими моментами.

Освоение технологии производства

Схема изготовления шлакоблоков предполагает наличие трех обязательных этапов:

- приготовление полусухой бетонной смеси;

- загрузка в формы и придание стандартных размеров при помощи вибропресса;

- высыхание и затвердевание готовых изделий.

Каждая из этих стадий характеризуется конкретными видами работ.

Технологическая схема

В бетоносмесительное устройство определенными пропорциями помещают заполнитель, цемент, воду. Раствор готовят в бетономешалке принудительного типа с перемешивающими лопастями.

Далее переходят к процессу вибропрессования. Приготовленную смесь загружают в станочную форму. Раствор уплотняют при помощи вибрации (пуансона) в течение 30 сек. Следующий этап – выемка жесткого уплотненного раствора, его просушка.

Перемещать и складировать готовые блочные изделия можно спустя 36–96 часов. Если в раствор добавлен ускоритель, то продукцию можно перемещать через 7–8 часов. Нежелательным будет пересыхание блоков. Это приводит к потере их прочности. Поэтому изделия прикрывают полиэтиленовой пленкой, периодически поливая водой.

При плюсовой температуре отпускная прочность шлакоблоков (40% и выше) достигается по истечении 5–7 дней. Этого срока выдержки достаточно, чтобы продукцию можно было предлагать потребителю. Полная (100%) прочность в условиях плюсовой температуры наступает через 28 суток.

Станочное оборудование

Для производства шлакоблоков используют передвижной («несушка») или стационарный станок. Первый тип отличается небольшой стоимостью (порядка 300 $) и компактными размерами. За один цикл на нем можно изготовить 1–4 блока. При этом нет необходимости транспортировать изделия к месту сушки. После извлечения готовых блоков станок передвигают на новое место. Такое оборудование умельцы делают своими руками.

Если имеются реальные перспективы сбыта продукции большими партиями, то можно применять стационарное оборудование с большей производительностью. Использование небольших стационарных станков повысит производительность процесса до 600 штук в день.

При этом достаточно будет всего 2 работников. Добавление к ним каждого нового рабочего приведет к увеличению производительности на 300 блоков в смену.

Производственное помещение

На начальном этапе можно использовать гараж, ангар, складское помещение, участок под навесом. Рост производительности потребует поиска более масштабного производственного помещения. К нему необходимо будет подобрать строительную площадку для складирования готовой продукции.

Расчет себестоимости и предполагаемых доходов

В современных динамичных условиях рынка расчеты по себестоимости материала очень быстро могут устаревать. Поэтому предлагается общая схема, в которую можно подставлять конкретные актуальные цифры.

Поскольку 1 шлакоблок состоит из 7 долей (5 частей отсева + 1 часть цемента + 1 часть воды), то высчитывают затраты от общего веса изделия. В среднем 1 блок весит 20 кг, его седьмая часть составляет 2,85 кг. Вот на эту часть высчитывается стоимость 1 кг наполнителя, 1 кг цемента, 1 л воды. Добавляются затраты на электроэнергию и оплату труда рабочих.

Нужно навести справки о конкретной рыночной стоимости единицы изделия. Среднестатистические рекомендации говорят о том, что разница между затратами на изготовление 1 блока и его ценой должна находиться в пределах 35–40%. Приведем пример в долларовом эквиваленте. Затраты на производство 1 блока в среднем могут составить 0,4–0,45 $. Рыночная цена такого продукта –0,62–0,7 $. На одном блоке можно заработать 0,22–25 $.

Если в течение рабочего дня изготавливать 600 блоков, то за месяц получится 13 200 блоков (22 рабочих дня). Годовой объем продукции составит 158 400 штук. При таком количестве реализованной продукции можно рассчитывать на прибыль около 40 000 $.

Конечно, будут еще расходы на капитальные и оборотные затраты, на уплату налогов и общие расходы. После этого чистая прибыль может колебаться в пределах 21 000–25 000 $в год. Опытные изготовители заявляют, что производство строительных блоков как бизнес имеет рентабельность порядка 52–53%.

Как оформить производство шлакоблоков

Оптимальным вариантом для оформления изготовления шлакоблоков как бизнеса является регистрация индивидуального предпринимательства. Подготовив все необходимые документы, пройти регистрацию можно за 3 дня.

Для производства по ОКВЭДу можно указать один из пунктов, находящихся в разделе D и подразделе DI:

- 23.61, под которым значится изготовление изделий из бетона с целью употребления в строительстве;

- 23.69, в котором говорится о производстве бетонной, гипсовой и цементной продукции.

| Видео (кликните для воспроизведения). |

Для реализации шлакоблоков можно выбирать между такими пунктами раздела G:

- 46.73.6, где оговорена оптовая торговля материалами строительства;

- 47.52.7, под которым значится реализация строительных материалов, не включенных в другие группы.

Регистрацию советуют проходить после изготовления первых партий шлакоблоков. Уменьшает бумажную волокиту упрощенная система налогообложения: в месяц платится разовая сумма единого налога (фиксированного платежа).

Производство шлакоблоков: как наладить выгодный бизнес

Во все времена деятельность, связанная с изготовлением качественных и востребованных стройматериалов, являлась очень прибыльной и выгодной. Одной из таких идей, способных приносить хороший доход, является производство шлакоблоков как бизнес. Давайте разберемся, как правильно организовать эту деятельность, чтобы достичь желаемого результата.

Особенности материала

Само название шлакоблока происходит от материала, который изначально применялся в нем в качестве наполнителя, – доменного шлака. Однако в настоящее время в этих целях используются совершенно другие материалы, в частности, керамзит и гранит.

Различают несколько разновидностей шлакоблока:

- полнотелый;

- пустотелый;

- рядовой;

- лицевой и другие.

Производится данный материал несколькими методами. Наиболее популярными из них являются литье и вибропрессование. В основе смеси, необходимой для эффективного формирования шлакоблоков, находится специальная полимерная термопластическая смола с содержанием цемента, извести, гипса и шлака. Тип этого строительного материала зависит от используемого вяжущего компонента, поэтому различают шлакоблоки:

- на гипсовом вяжущем компоненте;

- на цементном;

- на шлаковом.

Что касается формы шлакоблоков, она может быть разной: цельной, разделенной на продольные половинки и т. д.

Плюсы и минусы

Если вас заинтересовало производство строительных блоков как бизнес, нужно проанализировать все преимущества и недостатки, присущие данному виду материала.

Главные плюсы шлакоблоков – это:

- легкость и простота укладки;

- широкий выбор различных форм и размеров;

- невысокая стоимость.

Шлакоблоки, которые имеют гранитную или керамзитную основу, практически никакими недостатками не грешат. Но если в качестве наполнителя применяется доменный шлак, у материала имеются такие минусы, как невысокая морозостойкость и недостаточная экологичность, а также не очень продолжительный срок службы. Поэтому, занимаясь таким бизнесом, следует использовать наполнители хорошего качества.

О затратах и доходах

- около 60 тысяч рублей – на покупку профессионального оборудования;

- 120 – 150 тысяч – на приобретение необходимого сырья;

- 50 – 70 тысяч – на другие необходимые расходы.

Следует иметь в виду, что данный вид бизнеса во многом зависит от времени года. Лучше всего продажи этого стройматериала идут в период с мая по октябрь, а вот с ноября по март наблюдается затишье.

Используя качественное оборудование, можно обеспечить производительность до семидесяти шлакоблоков в час. Таким образом, при работе в одну дневную смену выработка может составить более десяти тысяч изделий в месяц. Оптовая цена одного шлакоблока составляет сорок рублей. В течение одного месяца можно обеспечить выручку около 400 тысяч рублей, из которых размер чистой прибыли составит как минимум сотню тысяч рублей.

Процесс производства

Процесс производства шлакоблоков состоит из нескольких последовательных этапов. Вначале изготавливается полусухая бетонная смесь, которая в своем составе содержит такие компоненты, как:

Чтобы повысить качество готовых изделий, рекомендуется на данном этапе добавить к смеси специальный пластифицирующий компонент. Благодаря этому:

- материал станет гораздо более производительным;

- значительно повысятся показатели морозоустойчивости и водонепроницаемости;

- прочность блоков будет набираться гораздо быстрее.

Для приготовления смеси применяется качественная бетономешалка, которая работает очень быстро и эффективно.

Следующим этапом производства является выгрузка свежего готового раствора в специальные формы вибропресса – они бывают цельными, а также могут иметь пустоты. Процедура вибропрессования может продолжаться от десяти до девяноста секунд – это полностью зависит от того, обычным или усиленным является прижим станка. В результате получается шлакоблок, который способен идеально держать свою форму и не подвергается разрушению в процессе высыхания.

Стандартный комплект оборудования, необходимого для производства шлакоблоков, включает в себя:

- надежную бетономешалку;

- формовочный вибростанок;

- вибросито, очищающее используемое сырье от посторонних нежелательных примесей.

К содержанию

Как сбывать готовую продукцию

Благодаря низкой стоимости и отличному качеству шлакоблоки всегда будут пользоваться спросом. Чтобы наладить успешный сбыт готовой продукции, на начальном этапе бизнеса следует его разрекламировать, делая акцент на ваши основные преимущества.

Для распространения рекламных объявлений лучше выбирать такие места, где планируется строительство. Дополнительный эффект принесет реклама в интернете, местной прессе, на радио и телевидении.

В качестве бизнес-идеи по производству строительных материалов изготовление шлакоблоков является одной из самых рентабельных: при правильной организации бизнеса все затраты гарантированно окупятся за полгода.

Изготовление шлакоблоков

Производство шлакоблоков – идея бизнеса. Оборудование и технология производства шлакоблоков.

Производство шлакоблоков – это востребованный бизнес, не требующий больших финансовых вложений, и при наличии хорошего сбыта приносит доход уже в первый месяц работы. Шлакоблок очень популярный, практичный и доступный стройматериал, широко используется в строительстве для возведения домов и приусадебных построек.

Шлакоблок – блок стандартного размера 390х190х188мм, изготавливается из раствора бетона. В состав раствора бетона входит цемент, вода, шлак или гранитный отсев, керамзит, песок, всё зависит от доступности материала по низкой цене.

Для производства шлакоблоков понадобится:

- Площадка с ровной поверхностью.

- Бетономешалка принудительного типа.

- Станок для изготовления шлакоблоков – от 300$ (можно сделать самодельный).

- Цемент марки М 400 и выше.

- Песок, отсев или шлак, можно добавлять керамзит и другие доступные материалы.

Шлакоблоки могут иметь разную, пустотность, чаще всего в производстве используют 30% и 40% пустотность, экономически выгодней изготавливать 40% с двумя пустотелыми квадратами,

определившись с формой шлакоблока, приступаем к выбору станка.

Оборудование для производства шлакоблоков.

Для изготовления шлакоблоков на продажу можно использовать два вида станков: — стационарный и передвижной «несушка».

Для желающих начать бизнес по производству шлакоблоков с минимальными вложениями, следует приобретать вибростанок тип «несушка». Станок имеет компактные размеры, невысокую стоимость (от 300$), в зависимости от конструкции производит сразу от одного до четырёх блоков за один цикл, процесс изготовления не требует транспортировки блоков к месту сушки, достаточно станок после извлечения шлакоблока передвинуть на новое место. Такой станок можно изготовить самому в домашних условиях.

Если наладить хороший сбыт продукции можно будет обзавестись стационарным более производительным и более дорогостоящим оборудованием.

Шлакоблоки технология производства.

Процесс изготовления шлакоблоков представлен в виде технологической схемы.

Процесс приготовления жёсткой бетонной смеси.

Для производства блоков используется жёсткая бетонная смесь из заполнителя, цемента и воды. Такой раствор предпочтительней готовить в бетономешалке принудительного типа с перемешивающими лопастями, использовать бетономешалки типа «груша» нежелательно, так как получить качественную смесь в такой бетономешалке не получится.

Процесс вибропрессования.

Процесс вибропрессования состоит из этапов:

- Загрузка приготовленного раствора в форму станка.

- Вибрация, уплотнение раствора в форме с помощью вибрации и прижима пуансона (30 секунд).

- Выемка блока из формы. Блок остаётся прямо на рабочей площадке, жёсткий уплотнённый раствор позволяет блоку держать форму и не рассыпаться.

Набор прочности блока.

Блок достигает первоначальной прочности для перемещения и складирования – 36 – 96 часов, при добавке в раствор укорителя 7 — 8 часов.

Важно в первое время набора прочности, избегать пересыхания блоков, для этого их накрывают полиэтиленовой плёнкой, периодически поливают водой.

Отпускная прочность по ГОСТу 50% от окончательной, достигается при плюсовой температуре в течение недели, блоки можно реализовывать потребителю.

100% прочность при плюсовой температуре, достигает на 28 сутки.

Себестоимость изготовления шлакоблока 390х190х188мм (пустотность 30%) масса – 26,3 кг.

- Цемент М-400 Д20 – 2300 руб./тн.

- Отсев гранитный — 300 руб. /м³.

- Песок кварцевый – 320руб./м³.

- Вода.

Состав смеси (объём 1м³) для изготовления шлакоблоков.

- Отсев гранитный – 1тонна.

- Песок кварцевый – 0,85тонны.

- Цемент – 175кг.

- Вода – 100 – 130 л.

Пропорция смеси для шлакоблоков:

- 1 часть цемента М 400.

- 3 — 4 — части песка (в зависимости от качества цемента).

- 5 частей отсева или шлака.

Из приготовленной смеси 1 м3 изготовляется 76 шлакоблоков (390х190х188мм пустотелость 30%)

Себестоимость одного блока:

| Материал | Расход, кг. | Стоимость за 1 кг | Сумма, руб. |

| Отсев | 13 | 0,214 | 2,78 |

| Цемент 400 | 2,3 | 2,3 | 5,29 |

| Песок кварцевый | 11 | 0,23 | 2,53 |

| Итого | 10,6 |

Затраты на материалы для изготовления одного блока – 10,6 руб.

Рыночная стоимость шлакоблока 30 – 35 руб.

В качестве наполнителя для раствора берётся наиболее доступный материал: отсев, шлак или керамзит, это позволит максимально удешевить себестоимость шлакоблока. При составлении бизнес плана производства шлакоблоков, нужно подсчитать стоимость материалов с доставкой в вашем регионе, цены на блоки и наличие конкурентов.

Если вас интересуют чертежи станка рекомендую прочитать статью изготовление шлакоблоков своими руками.

Сколько можно заработать на производстве шлакоблоков

Производство шлакоблоков по праву считается выгодным, так как спрос на них постоянно растет. Многих предпринимателей прельщает и то, что готовая продукция не подлежит сертификации, а значит, открыть собственное дело будет проще.

Строительный сегмент стремительно развивается. На этом рынке постоянно появляются новые технологии, позволяющие возводить качественные дома за относительно невысокую цену. При этом строительство становится намного проще.

Шлакоблоки – это как раз один из тех стройматериалов, которые отличаются высокими качественными характеристиками, простотой использования и невысокой стоимостью. А наличие звукопоглащающих свойств и вовсе делают изделие очень востребованным на рынке.

Причины востребованности шлакоблоков

Сейчас многие строительные компании предпочитают строить малоэтажные коттеджи эконом-класса. Эта отрасль развивалась даже в периоды серьезного кризиса и экономического застоя. Такая тенденция позволила сохранить уровень спроса на дешевые стройматериалы на высоком уровне. Шлакоблоки при этом отличаются еще и высокой практичностью.

Сами шлакоблоки являются особой разновидностью строительных блоков. В качестве основы используется бетон. Его раствор отправляют в специальный вибростанок для производства шлакоблоков. Дополнительно в раствор вмешивают различные добавки. Ими могут быть:

Производство шлакоблоков как бизнес становится все более актуальным из-за постоянно растущего спроса на готовую продукцию. Потребители ценят не только доступную стоимость изделия, но и другие его полезные свойства. К их числу можно отнести:

- легкость монтажа;

- высокую прочность;

- тепло- и звукоизоляцию.

Более того, шлакоблоки намного экономичнее кирпичей. Один шлакоблок способен заменить до 7 кирпичей в кладке. Это ускоряет процесс возведения жилых домов. Более того, готовая конструкция из шлакоблоков получается в 1,5 раза легче, чем такая же кладка из кирпича.

Несмотря на высокую востребованность материала, специалисты в этой отрасли рекомендуют открывать свой бизнес на производстве шлакоблоков только при условии, что в регионе есть достаточная сырьевая база по доступной стоимости.

Преимущества производства шлакоблоков

Изготовление шлакоблоков интересно многим предпринимателям еще и из-за наличия у такого бизнеса массы преимуществ. К их числу можно отнести:

- невысокие начальные инвестиции;

- высокая рентабельность (а при условии дешевой сырьевой базы этот показатель вырастет в несколько раз);

- небольшой срок окупаемости;

- наличие стабильно повышенного спроса на шлакоблоки;

- разнообразие оборудования, необходимого для производства (разный уровень автоматизации, стоимости, качества);

- возможность открытия цеха в относительно небольшом помещении.

Все это обеспечивает высокий интерес к отрасли производства шлакоблоков.

Поиск подходящего помещения

Главным помещением будет являться производственный цех. Площадь его обычно варьируется от 100 до 150 м 2 в среднем при небольших объемах. Помещение можно купить, построить, взять в аренду или оформить в лизинг. Оно обязательно должно соответствовать следующим требованиям:

- наличие системы вентиляции;

- наличие отопления;

- пол должен быть бетонным и ровным.

Дополнительно потребуются склады для хранения сырья и готовой продукции. Важно, чтобы шлакоблоки держались не под открытым небом, иначе их качество может заметно ухудшиться. Сами же изделия лучше поместить в специальные поддоны.

Технология производства поддонов предполагает необходимость исключить попадание прямых солнечных лучей на изделия. После изготовления их необходимо оставить на 3 дня для обсушки, систематически поливая уже через 5 часов после снятия с линии. Сохранение влаги внутри шлакоблока позволит по итогу получить действительно качественное изделие.

Организационные моменты

Что касается системы налогообложения, то в данном случае наиболее подходящей формой будет УСН «доходы». Тогда и вести отчетность будет куда проще, чем при учете всех расходов.

Предпринимателю не придется получать и какие-либо сертификаты – производство шлакоблоков может быть налажено без них. Правда, все компоненты, используемые для изготовления изделий, должны соответствовать имеющимся стандартам. Однако бизнесмен, желая подтвердить высокое качество своей продукции, может пройти процедуру сертификации на добровольных началах. Для этого ему нужно обратиться в специальную лабораторию, предоставив готовую продукцию на проверку. Специалисты при этом руководствуются требованиями ГОСТа 6665-91. Для проведения процедуры необходимы следующие документы:

- ОГРН или ИНН;

- технические условия (если они разработаны на предприятии);

- заявка на прохождение сертификации;

- реквизиты организации.

Наличие сертификата позволит привлечь клиентов и убедить их в высоком качестве готовой продукции.

Состав шлакоблоков

Сам по себе шлакоблок является строительным искусственным камнем. В основе его лежит бетонный раствор, получаемый из песка, щебня, отсева, сколотого кирпича, котельного шлака. Однако сегодня многие клиенты предпочитают приобретать экологически чистые изделия. В состав такого шлакоблока входит керамзит, полистирол или арболит. От этого зависит и название готового изделия. В качестве вяжущего элемента используют цемент с пластификаторами. Последние позволяют ускорить отвердевание шлакоблоков.

Любой предприниматель, решивший начать бизнес в этой сфере, должен определиться со следующими параметрами:

- какая сырьевая база доступна ему в соответствии с географическим расположением собственного цеха;

- какие виды шлакоблоков пользуются особым спросом в рассматриваемом регионе;

- на что лучше делать упор – на качество готовых изделий или на их доступную стоимость.

Все это позволит разработать дальнейшую стратегию, от которой во многом будет зависеть успешность бизнеса.

Технология производства

Если предприниматель открывает предприятие полного цикла, то технология производства шлакоблоков будет выглядеть следующим образом:

- сначала исходную смесь отравляют в смеситель или бетономешалку для последующего замеса;

- затем бетон отправляют в матрицу (можно использовать модель с пустобразователем);

- полученную смесь выравнивают, углы уплотняют (этот процесс можно производить и вручную);

- полученный раствор отправляют в станок для производства шлакоблоков (вибропресс) примерно на 2–30 секунд и уплотняют его посредством прижима;

- производится расформовка – для этого матрица поднимается, а сам блок остается на специальном поддоне или бетонном полу;

- готовые шлакоблоки отправляют для последующей просушки в специальное помещение.

От уровня жесткости раствора в последующем зависит прочность изделия. Именно за счет этого показателя блок не рассыпается во время прессования и сохраняет форму после обсушивания.

Качественные шлакоблоки должны изготавливаться в помещении с температурой от +1 0 С. Процесс затвердевания может длиться от 1,5 до 4 дней. Его можно сократить всего до нескольких часов благодаря использованию пластификаторов. После просушки блоки дозревают еще в течение месяца при естественной температуре и высоком уровне влажности.

Необходимое оборудование

Открытие мини-цеха не потребует крупных капиталовложений. Если за смену планируется производить не больше 450 штук изделий, то можно закупить оборудование на сумму 250 000 рублей. При этом в состав линии будут входить:

- вибропресс;

- матрица;

- пульт управления;

- насосная станция.

Если хочется получить производительность от 450 до 550 штук за сутки, то придется выложить за оборудование уже порядка 440 000 рублей. Кроме базовой линии потребуется бетономеситель, ленточный транспортер, бункер, стеллаж и поддон. А за 1 000 000 рублей можно купить полноценную автоматизированную линию, способную за смену изготавливать порядка 1 500 шлакоблоков. При необходимости докупить недостающие части можно уже в процессе работы.

Финансовые результаты

Допустим, что предприниматель открыл цех с производительностью 450 шлакоблоков в день. Это значит, что на оборудование он потратил 250 000 рублей. Дополнительные 50 000 рублей ушло на приведение помещения в надлежащий вид. Получается, что для открытия мини-завода потребовалось порядка 300 000 рублей. К числу постоянных затрат предпринимателя можно отнести следующие статьи:

- закупка сырья – 110 000 рублей;

- заработная плата – 40 000 рублей (включая страховые отчисления и налоги с ФОТ);

- арендная плата – 40 000 рублей;

- транспортные расходы – 7 000 рублей;

- коммунальные услуги – 3 000 рублей;

- реклама – 9 000 рублей;

- иные расходы – 11 000 рублей.

Получается, что размер ежемесячных затрат равен 220 000 рублей.

При условии, что в месяце 25 рабочих дней, за этот период удастся произвести 25*450 = 11 250 шлакоблоков. Продать их можно по цене 30 рублей за штуку. Общая выручка за месяц тогда составит 30*11 250 = 337 500 рублей. Из них дополнительно на налоги уйдет 50 625 рублей. Тогда прибыль составит 337 500 – 220 000 – 50 625 = 66 875 рублей.

| Видео (кликните для воспроизведения). |

Окупиться вложения смогут через 300 000/66 875 = 5 месяцев. Рентабельность составит 66 875/337 500 = 19,8%.

Источники

-

Новикова, Н.А. 100 вопросов о кредите: теряем или приобретаем? / Н.А. Новикова, Н.В. Орлова. — М.: Ростов н/Д: Феникс, 2017. — 284 c. -

Б. Федоров Как правильно взять и вернуть кредит на покупку недвижимости, автомобиля, техники / Б. Федоров. — М.: Питер, 2008. — 208 c. -

Разумова, И.А. Ипотечное кредитование / И.А. Разумова. — М.: СПб: Питер, 2014. — 208 c.

Здравствуйте. Меня зовут Сергей и я бизнесмен. Управляю частной маленькой компанией уже 5 лет. Начинал с поиска идей в интернете и в один момент нашел «свою».

За все время собралось очень много информации и различных идей, которые собирались со всех уголков мира. Этим и хочу поделиться с вами.

Администрация сайта не несет ответственность за точность методов и вероятные убытки, будьте осторожны!

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.